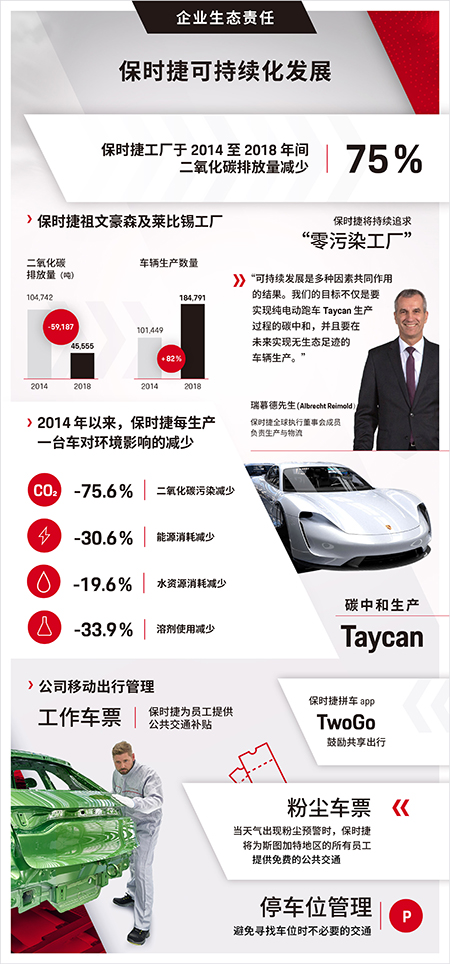

经济日报-中国经济网4月9日讯 保时捷在可持续发展领域取得重大进展。自 2014 年以来,每台保时捷汽车的二氧化碳排放量已减少 75% 以上;同时,保时捷还相应地减少了大约 31% 的能源消耗。在保时捷祖文豪森和莱比锡工厂,车辆生产数量由 2014 年的 101,449 台增加至 2018 年的 184,791 台,增幅高达 82%。

保时捷全球执行董事会成员、负责生产与物流的瑞慕德先生(Albrecht Reimold)解释说:“保时捷意识到在环境和气候保护方面的责任,不断优化车辆环保性能。保时捷还开展了大大小小一系列计划,旨在从各个方面逐步提高保时捷的生态可持续发展能力。”

利润增长是可持续发展的前提

几周前,保时捷宣布其业绩再创历史新高:与去年相比,保时捷在新车交付辆、营业收入及员工数量上均实现增长。2018 年的销售回报率为 16.6%。瑞慕德先生表示:“我们虽不以盈利为最终目的,但盈利却是一个企业能够充分承担其责任的先决条件。只有经济、社会和生态协调发展,才能称得上真正的成功。”

为使可持续发展进程如同经济成就一样可量化,保时捷确立了主要的衡量指标,即“生产中对环境影响的减少量”。该指标除包括碳排放和能源消耗参数之外,还包括总体淡水消耗量和挥发性有机化合物(VOC)使用量。此外,保时捷还在其他方面取得了进展:与 2014 年相比,生产中减少了 34%的溶剂使用量,并且使每台车的水资源消耗量降低了 20%。

在生产中使用可再生能源

保时捷之所以能够在短短五年内减少 75% 的二氧化碳排放,首先是由于公司始终采用经过德国 T?V 认证的可再生能源。从 2017 年初开始,保时捷在工厂电力方面就一直遵循最高环保标准,使用来源经过认证的可再生能源。保时捷在德国的铁路物流也对气候产生零负荷。此外,保时捷还致力于降低整个价值链对环境产生的影响。

“零污染工厂”愿景

瑞慕德先生指出:“可持续发展是多种因素共同作用的结果。今年秋季,我们的首款纯电动跑车——Taycan 即将下线。它在工厂的生产过程是碳中和的。我们的生产目标是不留下任何生态足迹,打造‘零污染工厂’。”

这种无污染生产是在多方努力的基础上实现的。除了资源和原料利用率之外,还涉及到污染物、气候保护以及生产对城市气候的影响等方面。保时捷在生产选址时对可持续发展的高度重视,得到了德国可持续建筑委员会(DGNB)的认可。凭借在祖文豪森总部 4 号工厂的新设计,保时捷成为了首个荣获 DGNB 铂金奖的公司。

Taycan 工厂:能够吸收氮氧化物的高科技外墙

保时捷在祖文豪森 Taycan 新工厂的建设中走在了科技前沿。工厂外墙首次采用能够吸收氮氧化物的表面技术。外墙由氧化钛涂层铝制成,当外墙暴露在日晒和干燥条件下时,涂层会作为催化剂将吸收的污染物颗粒分解为无害的物质——水和硝酸盐。在初期试点项目中,保时捷在占地约十个停车场、面积约 126 平方米的区域内进行高科技外墙测试,结果显示其吸收氮氧化物的效果相当于十棵树。

可持续发展的回报

保时捷采取的大量环保举措,除了对提高资源利用率、减少环境负担做出贡献之外,还有助于降低企业成本。首先是用 LED 灯取代传统的照明技术,还有在车身生产间使用根据需求控制的排风系统,以及到使用电动机械生产技术取代液压工序。在祖文豪森工厂,最后这项措施仅在车身生产间的铆接工艺中每年就节约了 11,544 千瓦时的电能。

可持续发展理念还应用到了保时捷员工通勤中

为了避免员工数量不断增长而导致交通污染增加,保时捷建立了公司移动出行管理系统。该系统包括“工作车票”和“粉尘车票”等。“工作车票”是保时捷补贴的一种本地公交车票。而“粉尘车票”让斯图加特的所有保时捷员工在粉尘警报日能够免费使用公共交通。全面的停车位管理系统,让员工能够轻松找到可用的停车位。保时捷 TwoGo 拼车 app 是一种成熟手段,让员工能够快速、切实地进行汽车共享。通过推行“移动工作”模式,保时捷不仅开辟新的工作方式,而且能够减轻高峰时期的交通压力。