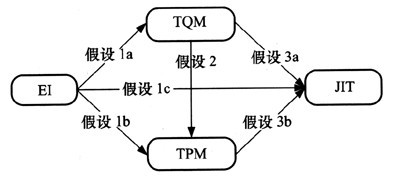

【内容提要】基于资源基础理论探讨精益生产组成要素之间的关系,并以华南地区118家制造企业为研究样本进行实证研究。研究结果表明:员工参与正向影响TQM、TPM,但对JIT的实施并没有直接的影响,需要通过TQM、TPM间接影响;TQM正向影响TPM的实施;TQM、TPM正向影响JIT,且TQM通过TPM间接影响JIT。研究结论对精益生产的相关理论和实践都有重要的价值和意义。

【关 键 词】精益生产 员工参与 全面质量管理 全面生产维护 准时制生产

在经济全球化、市场国际化、技术进步加快的背景下,作为世界工厂的中国,其制造业的发展正面临资源、环境、人力资源等诸多制约,转变制造业的发展模式成为当前学术界与产业界的共同呼声。处于全球环境中的我国制造业必需在吸收、消化国外先进生产方式的基础上,才有可能发展出符合中国国情的生产模式。各种先进的生产方式,如敏捷制造、大规模定制、精益生产等已陆续被中国企业引入并推广。其中,对于精益生产,许多企业学习得并不成功,其原因主要是没有把握其精髓,学习中“形似”居多,“神似”不足。由此,总结精益生产方式在我国的运用状况,并进一步探讨其组成要素之间的内在关系十分必要,这有助于更深刻地理解、认识以及推广精益生产。

精益生产是一个集成的社会—技术系统,主要目标是通过同时减少供应商客户及组织内部的变异来减少浪费[1],来源于丰田生产方式的实践活动,是对丰田实践活动的总结。对于精益生产的组成及其构成要素的组成存在不同观点[2]:CUA等[3]和KATAYAMA等[4]识别出构成精益生产的3个部分,命名为准时制生产(JIT)、全面质量管理(TQM)、全面生产维护(TPM);一些学者在此基础上加入了第4个要素,即人力资源管理(HRM或WM)[1,2]。SCHONBERGER[5]提出的世界级制造(WCM)的本质是精益生产,体现了TPS“持续改善”的思想,并认为世界级制造的实现需要依靠JIT、TQM、TPM和员工参与(EI)的实现,并提出了以客户为中心、以员工为驱动、以数据为基础的16项基本原则及评分标准。在前人的研究基础上,本文从EI、TQM、TPM及JIT 四个维度度量精益生产。

关于精益生产要素EI的研究中,SAKAKIBARA等[6]认为,HRM实践是管理基础实践,支持TQM、JIT、TPM等的有效实施。霍艳芳等[7]认为,精益生产是日本在20世纪80年代战胜美国并取得世界市场竞争优势地位的主要原因与手段,而尊重人则是精益生产的特色之一,是支撑精益生产运作的基本手段,精益生产中TPM、TQM、JIT等的实施均需要员工的支持与配合。蔡建华[8]认为,员工是精益生产实施中最重要的一块基石,精益生产的目标是实现顾客需求,企业基础工作如质量管理、库存控制、设备保障等均需员工来执行,如果基础工作没有做好,那么其他工作也无法顺利开展。从文献中可知EI在精益生产推广中的重要性,但国内研究更多是从理论上探讨EI的重要性,有必要对理论研究进行大样本实证检验。

TQM、TPM与JIT三者之间关系的研究中,IMAI[9]认为TQM、TPM二者之间相互影响;MCKONE等[10]认为TPM促进TQM、JIT的实施;CUA等[3]则认为,TQM、TPM、JIT三者之间相互影响。TQM和TPM的实施是高度相关的[11],徐学军等[12]以珠三角地区制造企业为研究样本,验证了TQM与TPM之间显著相关;KONECNY等[13]认为TPM是从TQM演化而来的,其研究结论表明TQM对TPM起着支持作用;MCKONE等[14]的研究也表明企业拥有实施TQM的基础,更利于TPM的实施;MCKONE等[10]在其TPM与企业绩效的研究中提出,TPM通过TQM间接影响企业绩效的假设,并得到了数据的支持。从以上文献可知,目前学者对于TQM、TPM、JIT三者之间的关系研究并没有达成一致的结论,国内相关研究也比较匮乏[12],因此,有必要以中国制造企业为样本对其进行进一步探讨。

本文以珠三角地区企业内调查对象,对精益生产组成要素之间的关系进行实证研究,这将弥补相关研究的不足,并进一步完善相关理论。

1理论基础与研究假设

1.1EI与TQMTPMJIT之间的关系

TQM是指通过持续改进,保证企业产品质量和生产流程的稳定[12]。要求企业各个部门同心协力,把经营管理、专业技术、数量统计方法和思想教育结合起来,建立起产品的研发、设计、生产作业、服务等全过程的质量管理体系,有效地利用人力、物力、财力、信息等资源,提供符合规定和用户期望的产品和服务。全员参与的质量管理要求:积极发挥员工的合作精神和主人翁精神,调动员工的积极性、群策群力,共同关注企业的发展,保证企业产品的质量[15]。组织的质量管理是通过组织内各职能各层次人员参与产品实现及支持过程来实施的,过程的有效性取决于各级人员意识、能力和主动精神,随着市场竞争的加剧,全员的主动参与更为重要。质量管理需要企业员工的积极参与,当员工对企业表现出巨大的忠诚并以自己是其中的一份子而感到自豪时,他们就会自发地去解决问题[16]。全员参与的核心是调动人的积极性,当每个人的才干得到充分发挥并能实现创新和持续改进时,组织将会获得最大收益。

TPM要求最大限度地提高设备效率(提高整体效率),通过建立一个涵盖设备整个生命周期、所有相关领域(计划、使用、维护等)的全面生产性维护系统。随着从高层管理人员到车间工人的全员参与,通过激励管理或资源小组活动来促进设备的生产维护[17]。随着流水线的大量采用和工厂自动化程度的提高,在生产过程中,设备的持续稳定运转已经成为提高生产稳定性、提高产品质量以及降低成本的重要保障,对设备的生产维护需要全员一心的维护体系才能很好地保证设备的稳定持续运行[18]。员工的特殊技能培训、多种技能培训有助于改善计划的实施,如跨职能间整合、员工建议制度等有助于及时发现问题并解决问题[13]。员工参与计划可以激励员工的工作积极性,在工作场所赋予权力,就会主动承担更多的任务[14]。

JIT是通过在正确的地点、正确的时候提供正确的零件,在生产活动中追求消除所有资源的浪费,消除任何不增加价值的东西[19]。JIT中很重要的一点是拉动生产[1],直观地,即“后一道工序去前一道工序取工件”,要求工人们及时负责地生产高质量的零件以支持下一个生产过程。如果工人不能做到这点,就要求他们停止生产过程并给予他们帮助,因此,JIT需要工人积极参与生产过程,以及多技能员工及团队合作精神。如设备布局、供应商及时供货等,这些事物的推进均离不开企业员工的参与支持,员工是企业的立足之本,只有员工的潜能得到激发,JIT才能有效地实施。

EI为TQM、TPM实践提供了基础支持[13]。GIORGIA等[20]在探讨精益生产要素之间的关系及其对运营绩效影响的研究中,通过对德国、美国、意大利等多国共266家样本企业进行实证分析发现,HRM对TQM及JIT均有积极的正向影响。MCKONE等[14]对TPM的实证研究结果表明,EI对TPM、JIT有积极的正向影响。KONECNY等[13]在关于TQM、TPM与企业绩效的关系研究中,TQM与绩效、TPM与绩效及TQMTPM与绩效的3个结构方程模型均显示EI对TQM、TPM有显著的正向影响。门田安弘[21]、大野耐一[22]在对丰田公司推行的丰田生产方式中均提到了EI的积极作用。由此,提出以下假设:

假设1aEI正向影响TQM的实施;

假设1bEI正向影响TPM的实施;

假设1cEI正向影响JIT的实施。

1.2TQM与TPM之间的关系

TQM目标是减少产品的变动和降低浪费[11];TPM通过从高层领导到基层员工的参与设备维修与保养,建立一个覆盖设备整个生命周期的设备维护系统,从而最大限度地提高设备利用率[17]。TQM着眼于质量方面,是一种以QC方法为基础的活动;TPM为使生产顺畅,质量不受加工影响,强调以5S为基础的自主维护,以确保生产计划顺利完成。TQM是一套系统取向的管理方法,通过全员直至整个供应链参与质量管理,充分调动员工的积极性,构建一个完善的质量管理团队;TPM的推广也需要员工的积极参与,二者都是通过小组的活动方式,以团队的力量,共同改善工作现场,达到减少浪费的目的;企业在良好实施TQM的基础上,可以有效地进行TPM的推广。

CUA等[2]、FLYNN等[2]的研究表明TQM和TPM二者的实施是高度相关的。高福成[23]提到,国内外实施TQM及TPM的企业比比皆是,其中实施TQM后再实施TPM的企业很多,但实施TPM后再实施TQM的却较少。KONECNY等[13]认为,TPM的出现是从TQM基础上演化而来的,TQM对TPM起着支持作用,国内企业学习和引入TQM相对比TPM早,企业通过TQM的实施,对员工进行培训构建完善的实施团队,以利于企业TPM的引入及实施。由此,提出以下假设:

假设2 TQM正向影响TPM的实施。

1.3TQM、TPM与JIT之间的关系

JIT重点是减少浪费,创造一种低库存、生产过程紧密联系的生产环境[24]。丰田生产方式的基本思想即通过减少不必要的浪费,提高生产效率、降低成本[22]。JIT生产方式中,对产品生产过程中的质量要求非常严格,质量缺陷不仅产生浪费,而且还会因质量问题而导致整个生产线的停运[19]。

JIT的主要目的是降低浪费,如降低企业的缓冲库存,通过库存的降低进而暴露企业管理等方面的问题,促进质量绩效等的提高;而TQM要求企业具备一个相对稳定的生产工艺,反过来,减少了对缓冲安全库存的需要,TQM中的可制造性设计、小批量生产等可加快企业库存的周转[25]。JIT拉动生产的最初推动者是客户,了解供应链下游客户的需求,可以保证产品生产线的流畅生产,减少生产线杂乱现象(如不定时的插单等)。TQM通过产品质量的提高、客户导向的生产,保证生产的稳定有序进行,进而支持JIT的有效开展。FLYNN等[2]指出,TQM实践通过减少过程变异和减少重复工作时间来促进JIT实施效果的提升。AZARANGA等[25]以墨西哥122家大型制造企业为研究样本,发现TQM实践正向影响JIT生产实践。

JIT要求在必要的时间生产必要数量的必要产品,为了保证为后道工序及时地提供必要数量的产品,必须保证本道工序作业的顺利进行,即保证设备的正常运转以及即停即用性;TPM的实施可以集合生技、制造、维护等各个部门的力量,设计不产生故障的设备,制定防范设备故障的措施,在生产线上及时处理各种设备问题,从而为JIT提供保障[18]。设备技术的改进和员工技能的提高,可以提升企业的技术基础,设备的维护与保养需要全体人员的参与,但同时需要高技术人才的加入,只有在技术和人力二者兼备的情况下才能更好地实现设备的持续稳定工作;同样,员工技能的提升,会促进员工解决现场问题的能力,缩短设备故障的修复时间,并提高设备的可动率。MCKONE等[10]的研究表明,企业TPM的实施支持并促进了JIT的有序运行。张致诚[26]的研究表明,如果没有完善且维护良好的设备,JIT很难达到缩短准备时间的目标,即JIT需要TQM、TPM二者的支持。由此,提出以下假设:

假设3aTQM正向影响JIT的实施;

假设3bTPM正向影响JIT的实施。

2研究设计

2.1研究样本

图1本研究的理论模型图

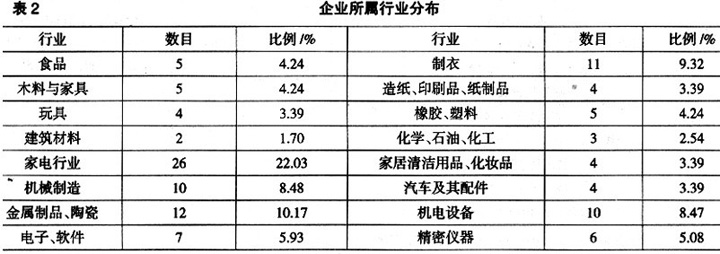

本研究样本为珠三角地区制造企业,通过电子邮件、信件、现场填写等方式共发问卷500份,回收有效问卷118份,问卷有效回收率为23.6%,问卷填写人员大部分是生产管理人员及公司总经理等管理人员,能够较为客观地反馈企业的现状。表1、表2为调查样本的基本信息,从表中可知,本研究的调查样本具有一定的代表性。

2.2样本的信度与效度

本研究通过以下方式来确保样本的信度和效度:①由于所使用的问卷项目全部来自己有文献,其中的量表已被广泛使用并被证明有可靠的信度和效度。②在设计精益生产组成要素的问卷时,尽可能参考早先学者提出的量表及其修订版本。③在最终确认问卷之前,咨询了相关领域的专家,对企业界人士进行问卷调查,评估了问卷设计及用词的恰当性,因此,问卷具有良好的内容效度。

2.3变量的定义与衡量

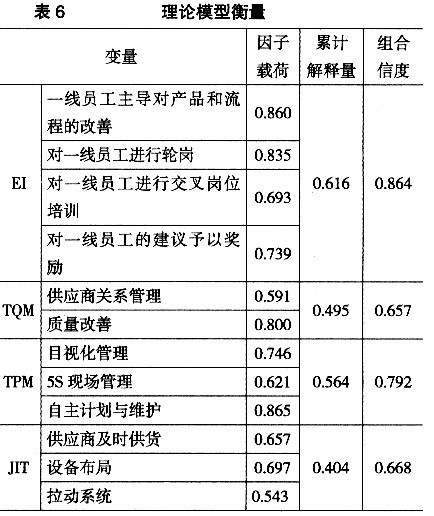

本文将JIT定义为持续改善、彻底消除浪费,最大程度地满足客户需求的一种生产方式;将TQM定义为通过持续改进,为企业提供稳定的产品质量和生产流程;将TPM定义为提高设备生命周期内有效设备效能;将EI定义为组织中员工对于与个人工作、任务、组织等相关事物自愿涉入及投入的程度,也即员工对自身工作参与的热情和积极程度。量表的计分方式均采用Likert 7点尺度,具体题项见表3。由表3可知,本文所设计的量表信度与效度检验相对较好。

3研究结果

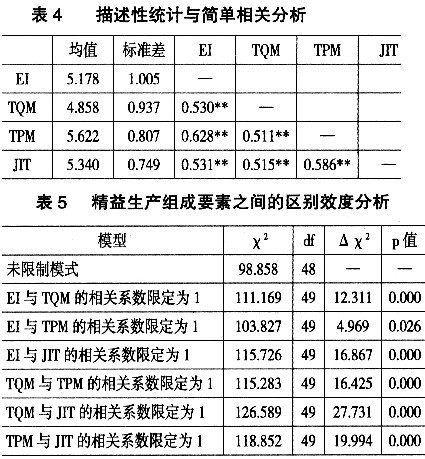

首先评价样本变量的相关性矩阵,确保数据满足基本的统计假设。表4显示了对各个变量基本的描述性统计以及所有使用到的变量之间的相关系数,从表中可知,并不存在过大的相关系数。表5为精益生产组成要素之间的区别效度分析,各潜变量之间的区别效度的卡方值差异显著性检验的概率值p<0.05,说明潜变量之间有较好的区别效度。

样本中各变量的信度、收敛效度及区别效度均达到可接受的水平,所以采用单一衡量指标取代多重衡量指标是可行的。由此,本研究在JIT、TQM、TPM的衡量模式上,以第1级各因素的衡量题项得分的均值作为该因素的值,再由第1级因素作为第2级变量的多重衡量指标。接下来,运用结构方程模型分析这些变量间整体的相互影响关系,统计软件使用AMOS7.0。

3.1理论模型的检验

理论模型的检验结果见表6。各潜在因素衡量指标的因素负荷量均位于0.5~0.95之间的标准状态,而且均达显著水平。由此,理论模型符合基本拟合标准。EI、TQM、TPM和JIT的组合信度都大于或接近0.7;因素分析的累计解释量都大于或接近0.5,这表示本文所提出的整体理论模型也有较好的信度和内部一致性。

整体模型拟合度指标是用来检验整体模型与观察数据的拟合程度,这方面适合度的衡量指标有多种,一般可将其分为3类:绝对拟合指数、相对拟合指数以及简要拟合指数[28]。①绝对拟合指数衡量: /df为2.060,介于1~3之间;RMSEA=0.095,小于0.1;RMR=0.063,小于0.1;GFI=0.879,接近0.9。②相对适配度指标:IFI=0.922;TLI=0.889,CFI=0.919,大于或接近0.9的标准。③简约适配度指标:PNFI=0.624,大于0.5的标准。综合各项指标的判断,本研究理论模型的整体拟合度较好,可以用以检验本文提出的理论假设。

/df为2.060,介于1~3之间;RMSEA=0.095,小于0.1;RMR=0.063,小于0.1;GFI=0.879,接近0.9。②相对适配度指标:IFI=0.922;TLI=0.889,CFI=0.919,大于或接近0.9的标准。③简约适配度指标:PNFI=0.624,大于0.5的标准。综合各项指标的判断,本研究理论模型的整体拟合度较好,可以用以检验本文提出的理论假设。

3.2假设的验证

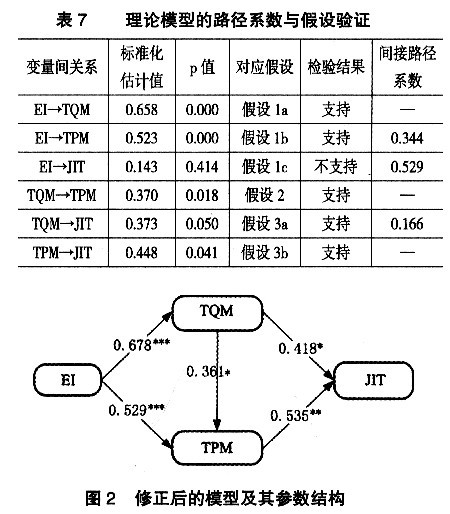

本研究的假设验证结果见表7。可知假设1a、假设1b、假设2、假设3a、假设3b得到了数据的支持,对应的路径系数达到0.05的显著水平。假设1c没有获得支持,对应的路径系数尚未达到0.05的显著水平。

在理论模型上删除不显著的关系(EI到JIT的路径),得到修正模型及其参数结构见图2。修正后的主要拟合指标如下: /df=2.030,RMSEA=0.094,RMR=0.063,GFI=0.878,IFI=0.922,TLI=0.892,CFI=0.920,PNFI=0.637。综合各项指标的判断,相对于理论模型,可获得验证的假设在修正后模型中的路径系数均较为理想并且都显著,表明修正后的模型相对较好地拟合了数据,更真实地反映了调查数据中各变量之间的关系。

/df=2.030,RMSEA=0.094,RMR=0.063,GFI=0.878,IFI=0.922,TLI=0.892,CFI=0.920,PNFI=0.637。综合各项指标的判断,相对于理论模型,可获得验证的假设在修正后模型中的路径系数均较为理想并且都显著,表明修正后的模型相对较好地拟合了数据,更真实地反映了调查数据中各变量之间的关系。

4结论与讨论

4.1结果与分析

本研究基于资源基础理论的观点,探讨精益生产组成要素EI、TQM、TPM、JIT之间的相互影响关系,实证研究发现:EI正向影响TQM、TPM,但对JIT的实施并没有直接的影响,需要通过TQM/TPM间接影响;TQM正向影响TPM的实施;TQM、TPM正向影响JIT,且TQM通过TPM间接影响JIT。

(1)EI需要通过TQM/TPM间接影响JIT的实施其实际路径包括:①EI→TQM→JIT;②EI→TPM→JIT;③EI→TQM→TPM→JIT。EI并不直接影响JIT这一结论与GIORGIA等[20]的研究结论不同,但两者并不冲突,而是对其研究的进一步拓展。其中,不一致的可能原因有:首先,GIORGIA等的研究中并没有将TPM、TQM作为中介变量来考察;其次,中外管理情境因素的不同,中国企业生产力水平相对发达国家而言较低,JIT的有效推广需要一定的先进生产技术为先导作用[12],简单地依靠员工的积极参与可能达不到预期的效果。这一结论与我国企业的实践经验也是一致的,我国许多企业在引进和推行精益生产时,要么过分地强调精益工具发挥的作用、要么大谈特谈精益思想,并没有很好地将精益思想与精益工具二者有效结合,这也可能是我国企业成功案例较少的原因所在。

同时,EI是企业实施TQM/TPM的基础,EI正向影响TQM/TPM的实施,这一研究结论与GIORGIA等[20]、MCKONE[14]、KONECNY等[13]的研究相一致,这表明,在中国文化背景下,企业对EI的重视有利于TQM/TPM的实施。这也进一步表明,企业在精益生产的推广中必须重视员工的作用,员工是企业的根本,只有员工对企业活动积极主动参与程度高,企业的各项工作才能更有效地推进。

(2)TQM、TPM对JIT实施有正向影响TQM可直接或通过TPM间接影响JIT的实施。企业在致力于强化经营管理能力以增强竞争优势的过程中,如何发挥TQM、TPM、JIT等先进生产技术的积极作用,是企业界和学术界均面临的重要课题。研究表明,TPM、TQM的实施正向影响JIT的实施,这与MCKONE等[10]、徐学军等[12]的研究结论相一致,但本研究进一步探讨了TQM与TPM之间的关系,发现TQM显著地正向影响TPM的实施,同时本研究也是对徐学军等的研究模型的进一步深化。在中国情境下,在TQM/TPM/JIT三者在实施过程中考虑其内在关系,先后依次推进实施,可能会达到事半功倍的效果。

(3)细化了精益生产组成要素关系,有助于更深刻地理解和认识精益生产基于资源基础理论,员工乃企业的人力资本,只有有效发挥员工在企业中的重要性,才能更好地提升企业竞争力。本研究发现了EI的基础和先导作用,从实证角度验证了精益生产实施中EI的重要性;在TQM/TPM/JIT三者之间的关系探讨方面,发现有效实施TQM有利于企业TPM的实施,同时TQM、TPM二者的有效实施会促进JIT的实施。对企业管理实践而言,在推行精益生产方式过程中,若企业资金、技术、人力资源等多方面的限制与约束,不能全面推行精益生产,可以逐步推进,从员工思想动员开始,相继推行TQM/TPM/JIT等先进技术,为全面推行精益生产打下坚实的基础。

4.2研究不足及未来展望

本研究丰富了精益生产组成要素之间关系的理论研究,对相关理论和实践均有重要的价值和意义,但本研究并有考虑外部因素(如企业组织结构、外部环境因素等)对精益生产组成要素的影响,这些问题都有待更深入地研究。本研究的样本来自珠三角地区城市、样本量也偏小,后续研究增大调查样本的地区及数量,采用区域样本比较的方法对理论模型进行进一步验证。本研究是基于横截面数据,属于横向研究,未来研究中可采取纵向研究的方式,建立长期数据库,定期收集相关数据,观测实施精益生产的不同阶段各个构成要素在企业系统中发挥的作用。

【参考文献】

[1]SHAH R, WARD P T. Lean Manufacturing Context Practice Bundles and Performance[J]. Journal of Operations Management, 2003, 21(2): 129~149.

[2]FLYNN B B, SAKAKIBARA S, SCHROEDER R G. Relationship between JIT and TQM: Practices and Performance[J]. Academy of Management Journal, 1995, 38(5): 1325-1360.

[3]CUA K O, MCKONE K E, SCHROEDER R G. Relationships between Implementation of TQM, JIT and TPM and Manufacturing Performance[J]. Journal of Operations Management, 2001, 19(6): 675-694.

[4]KATAYAMA H, BENNETT D. Lean Production in a Changing Competitive World: A Japanese Perspective[J]. International Journal of Operations and Production Management. 1996, 16(2): 8-23.

[5]SCHONBERGER R J. World Class Manufacturing: The Next Decade[M]. New York: Free Press, 1996.

[6]SAKAKIBARA S, FLYNN B B, SCHROEDER R G, et al. The Impact of Just in Time Manufacturing and Its Infrastructures on Manufacturing Performance[J]. Management Science, 1997, 43(9): 1246-1257.

[7]霍艳芳,齐二石,周刚,等.精益生产中人因作用之研究[J].中国机械工程,2001,12(s1):77-79.

[8]蔡建华.论精益生产中的员工[J].科技管理研究,2005,23(1):86-87.

[9]IMAI M. Will America's Corporate Theme Song Be"Just in Time"?[J]. The Journal for Quality and Participation, 1998, 21(2): 26-28.

[10]MCKONE K E, SCHROEDER R G, CUA K O. The Impact of Total Productive Maintenance Practices on Manufacturing Performance[J]. Journal of Operations Management, 2001, 19(6): 39-58.

[11]CUA K O, MCKONE K E, SCHROEDER R G. Improving Performance through an Integrated Manufacturing Program[J]. Quality Management Journal, 2006, 13(3): 45-60.

[12]徐学军,周武静,叶飞.TQM、TPM与准时制生产实施的关系及对绩效的影响[J].工业工程与管理,2010,15(6):68-74.

[13]KONECNY P A, THUN J H. Do It Separately or Simultaneously—An Empirical Analysis of a Conjoint Implementation of TQM and TPM on Plant Performance[J]. International Journal of Production Economics, 2010, 12(9): 1-12.

[14]MCKONE K E, SCHROEDER R G, CUA K O. Total Productive Maintenance: A Contextual View[J]. Journal of Operations Management, 1999, 17(2): 123-144.

[15]刘岩,李冬梅.试析质量管理原则中的“全员参与”[J].现代测量与实验室管理,2007(4):48-49.

[16]龙勇,李军锋.国外质量管理实证研究及其对我国企业的借鉴意义[J].工业技术经济,2002(6):69-72.

[17]TSUCHIYA S. Quality Maintenance: Zero Defects through Equipment Management[M]. Cambridge: Productivity, 1992.

[18]齐二石,周海波.TPS环境下TPM实施与评价研究[J].哈尔滨商业大学学报:社会科学版,2007(3):22-24.

[19]施罗德R G.运作管理——运作职能中的决策[M].韩伯棠,译.北京:北京大学出版社,2004.

[20]GIORGIA P, FURLAN A, VINELLI A. Interrelationships among Lean Bundles and Their Effects on Operational Performance[J]. Operations Management Research, 2008, 1(2): 150-158.

[21]门田安弘.新丰田生产方式[M].第2版.王瑞珠,译.保定:河北大学出版社,2006.

[22]大野耐一.丰田生产方式[M].谢克俭,李颖秋,译.北京:中国铁道出版社,2006.

[23]高福成.TPM全面生产维护推进实务[M].北京:机械工业出版社,2009.

[24]FULLERTON R R, MCWATTERS C S. The Production Performance Benefits from JIT Implementation[J]. Journal of Operations Management, 2001, 19(1): 81-96.

[25]AZARANGA M R, GONZALEZ G, REAVILL L. An Empirical Investigation of the Relationship between Quality Improvement Techniques and Performance a Mexican Case[J]. Journal of Quality Management, 1998, 3(2): 265-292.

[26]张致诚.实行TQM、JIT及TPM与企业绩效间的关系[D].台北:大同大学事业经营研究所,2002.

[27]SHAH R, WARD P T. Defining and Developing Measures of Lean Production[J]. Journal of Operations Management, 2007,25(4): 785-805.

[28]吴明隆.结构方程模型——AMOS的操作与应用[M].重庆:重庆大学出版社,2009.

【作者简介】周武静,华南理工大学工商管理学院,广州510640;徐学军,华南理工大学工商管理学院,广州510640;叶飞(1974-),男,江西进贤人,华南理工大学工商管理学院教授,博士研究生导师,研究方向为物流与供应链管理,E-mail:yefei@scut.edu.cn,广州510640