摘要:改革开放四十年我国有色金属工业发展经历了产量追赶阶段(1978-2001年)、规模快速扩张阶段(2002-2011年)、转型发展阶段(2012年-2017)和高质量发展阶段(2017年-至今),取得的成就是巨大的,在产品产量、经济指标、国际贸易、科技创新、节能减排、国际合作等均有突出表现。当前,有色金属工业发展面临的问题主要是:产能回潮,“去产能”能否巩固的问题;高端产品比重偏低,产品质量有待提高;企业生产成本刚性上升,融资困难;部分产品依赖国际市场,成为贸易保护主义攻击对象;环保压力大,绿色发展任务重。为促进我国有色金属工业高质量发展,本文提出了“一优一降四化”的政策建议,“一优”即坚持扩大应用水平和淘汰落后产能并举,优化供需结构;“一降”即通过深化改革大力降低有色金属企业融资、用能、交易等成本,扶持实体经济发展;“四化”即高端化、信息化、绿色化、国际化。

关键词:改革开放四十年;有色金属工业;发展成就;高质量发展

项目名称:中国社会科学院创新工程项目“竞争政策理论前沿与政策走向研究”;中国社会科学院登峰战略优势学科(产业经济学)。

一、改革开放四十年有色金属工业发展历程简要回顾

改革开放四十年我国有色金属工业发展历程可以大致划分为四个阶段,即产量追赶阶段(1978-2001年)、规模快速扩张阶段(2002-2011年)、转型发展阶段(2012年-2017)和高质量发展阶段(2017年-至今)。

1978-2001年的产量追赶阶段,有色金属工业发展的主要任务是迅速扩大产量以缓解国内有色金属产品产量不足问题,这一阶段,我国十种有色金属产量保持年均9.95%的速度增长。到2001年,中国电解铝产量已居世界第一,占全球电解铝总产量的15.7%,并首次由原铝的净进口国变为净出口国。

2002年,我国十种有色金属产品产量首次约上千万吨台阶,达到1012万吨,首次跃居世界第一,以此为标志,有色金属工业进入规模快速扩张阶段(2002-2011年)。尽管这一阶段曾遭遇国际金融危机“重创”——产品价格断崖式跳水、进出口急剧萎缩、库存增加、企业亏损严重,但在2009年初我国出台包括有色金属产业在内的十大产业振兴规划刺激下,有色金属工业快速实现了“V”字型反转,仅仅经过一年左右的时间(约2008年8月-2009年8月),有色金属工业重拾快速增长态势。2002-2011年,我国十种有色金属产量年均增长14.55%,明显快于第一阶段;同期,有色金属工业规模以上企业资产总计、主营业务收入和利润总额年均增长22.02%、31.76%和40.16%,有色金属工业规模快速扩张、效益也很好。

2012年,在“三期叠加”(增长速度换档期、结构调整阵痛期、前期刺激政策消化期三个阶段)影响下,我国经济进入“新常态”,有色金属工业利润总额出现了负增长,这和2008年出现的负增长是不同的,那次的负增长呈现的是一个短时周期性特征,而这次出现的具有阶段性特征。由此,我国有色金属工业进入了转型发展阶段(2012-2017)。2012年及以后的几年时间里,有色金属企业经营比较困难,2012-2015年,规模以上有色金属企业利润总额均为负增长,在供给侧结构性改革的作用下,2016年后才扭转了利润总额下滑的态势,呈现新一轮强势增长的态势。这一阶段,出现了很多与前两个阶段不同的特征和做法,从以前更加重视数量增长和规模扩张转变为更加重视质量提高和效益提升,将创新发展发在更加突出的位置上,着力推进供给侧结构性改革,协同推进稳增长、调结构、促转型。

2017年10月,党的十九大胜利召开,提出我国经济已由高速增长阶段转向高质量发展阶段,这意味着我国有色金属工业将纵深推进转型发展,进入高质量发展阶段(2017年-至今)。

二、改革开放四十年有色金属工业发展基本情况

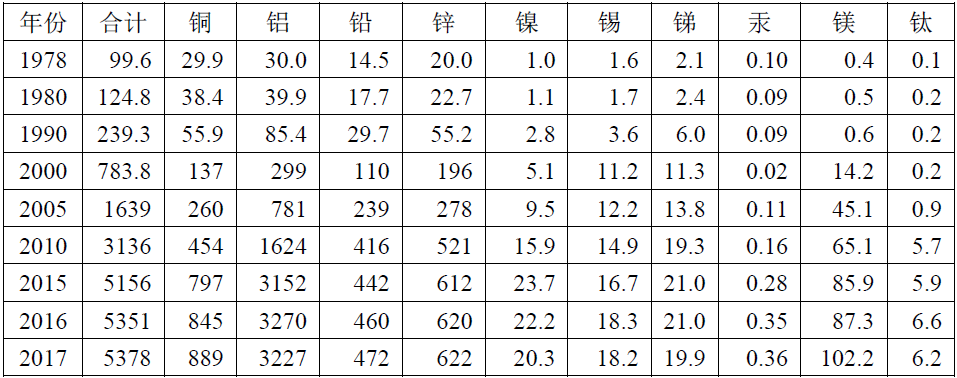

1.主要金属产品产量总体快速增长,近年来有所回落

1978年,我国十种有色金属产品产量不足100万吨,到2015年已超过5000万吨,2017年则达到5378万吨,1978-2017年十种有色金属产品产量年均增长10.77%。不过,2016、2017年产量增速大幅回落,分别只要3.78%和0.50%。分品种来看,1978-2017年铜、铝、铅、锌、镍、锡、锑、汞、镁、钛分别增长9.09%、12.74%、9.33%、9.22%、7.99%、6.40%、5.97%、3.32%、15.53%和10.83%。铝、镁、钛产量增速高于十种有色金属产品产量平均增速,铜、铅、锌增速与平均水平持平,镍、锡、锑、汞增速低于平均水平,尤其是汞,由于开采对人体健康和环境造成显著不利影响,我国已有计划地限制了汞的开采。

另据中国有色金属工业协会统计,2018年1-6月,十种有色金属累计产量2684.63万吨,同比增长3.15%。其中,精炼铜产量440.61万吨,同比增长11.50%,原铝产量1646.84万吨,同比增长1.57%,铅产量241.54万吨,同比增长9.48%,锌产量282.01万吨,同比下降0.01%,各主要金属产品产量增长分化明显。

表1 我国历年十种有色金属产品产量统计表(单位:万吨)

资料来源:《中国有色金属工业年鉴》(2017)。2017年数据来自中国有色金属工业协会信息统计部:“2017年1-12月有色金属产品产量汇总表”,中国有色金属工业网(http://www.chinania.org.cn/html/hangyetongji/tongji/2018/0312/31639.html)。

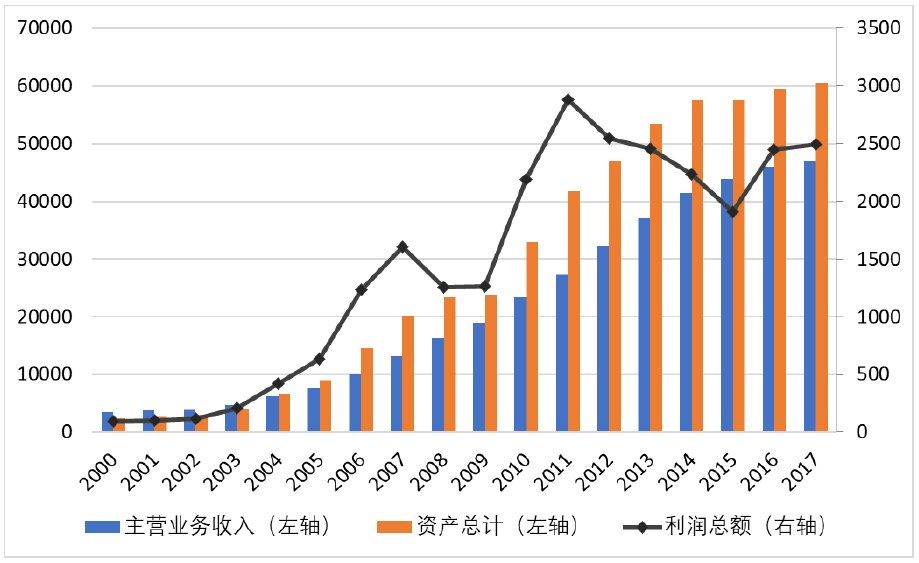

2.主要经济指标总体快速增长,近年来盈利水平下滑

改革开放以来,我国有色金属工业主要经济指标总体上保持了快速发展态势。据统计,2017年,我国有色金属工业规模以上企业主营业务收入、资产总计、利润总额达到46926.0亿元、60417.1亿元和2490.7亿元,2000-2017年年均分别增长16.66%、20.71%和21.23%,高于同期整个工业相应经济指标的增速。不过,最近几年,有色金属工业主要经济指标增长乏力甚至负增长,比如,2015年规模以上有色金属工业企业主营业务收入出现了负增长,而利润总额则出现了2012-2014年连续四年的负增长。

图1 我国有色金属工业规模以上企业主要经济指标变化(单位:亿元)

资料来源:根据国家统计局网站(www.stats.gov.cn)和中国有色金属工业网(http://chinania.org.cn/)提供的数据整理。

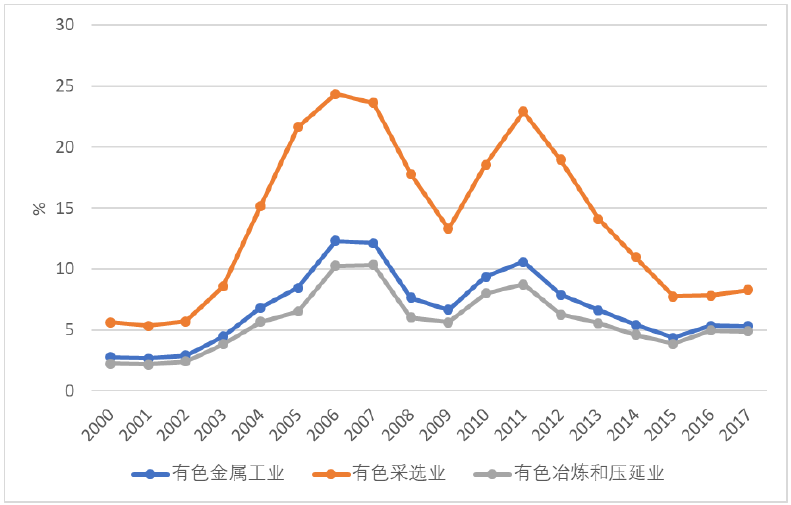

从盈利能力情况来看,在2008年国际金融危机之前,我国有色金属工业盈利能力不断增强,2006年和2007年总资产利润率均超过10%。2008年在国际金融危机冲击下,有色金属工业盈利能力短暂下降,但很快就回升了。2012年及以后,总资产利润率呈现下降趋势,我国有色金属工业进入了转型发展阶段(图2)。2015年有色金属规模以上企业总资产利润率低于5%,只有4.36%,2016年之后,有所回升,略高于5%。近年来有色金属工业盈利能力持续走低和在低位运行,从一个侧面反映我国经济“脱实向虚”问题的严重性。分行业看,有色金属采选业盈利能力高于有色金属冶炼和压延加工业业,前者总资产利润率一般至少高出3个百分点,2005-2012年一般高于10个百分点以上。

图2 我国有色金属规模以上企业总资产利润率变化情况

资料来源:根据国家统计局网站(www.stats.gov.cn)和中国有色金属工业网(http://chinania.org.cn/)提供的数据整理。

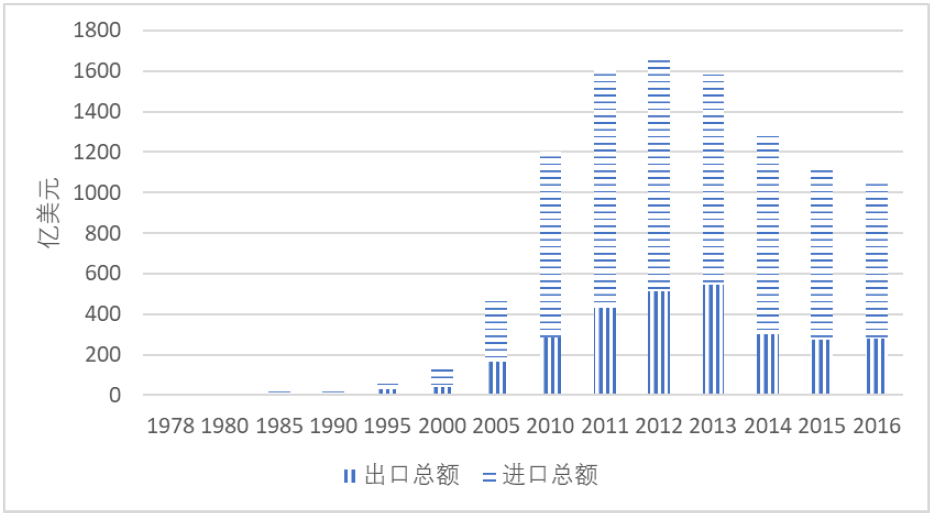

3.进出口贸易2012年之前快速增长,此后进入负增长阶段

图3反映了我国有色金属工业进出口贸易情况,由图可知,在2012年及之前,我国有色金属工业进出口贸易处于快速增长阶段,但在2012年之后,进出口贸易进入了收缩阶段(进口贸易在2013年及以后出现了负增长;出口贸易在2014年及以后出现了负增长,直至2016年停止)。1978年我国有色金属工业出口2.96亿美元,进口5.12亿美元,进出口贸易合计8.08亿美元;2012年,出口515.2亿美元,进口1149.11亿美元,进出口贸易合计1664.31亿美元,分别是1978年的174倍、224倍和206倍,1978-2012年年均增长分别为16.39%、17.26%和16.96%。但是,2012年之后,有色金属工业进出口出现了负增长,2013-2016年出口、进口和进出口贸易年均增长分别为-14.21%、-9.64%和-10.98%。

由于我国主要有色金属矿产原料依赖海外,使得有色金属工业国际贸易常年处于“入超”状态,近年来,进口规模常常是出口规模的两倍。分品种来看,铝及其制品、铅及其制品、以及钨钼、稀土等是主要的贸易“出超”品种,铜及其制品、镍及其制品、锌及其制品、锡及其制品是主要的贸易“入超”品种。

图3 我国有色金属工业进出口贸易增长情况

资料来源:中国有色金属工业协会:《中国有色金属工业年鉴(2017)》,《中国有色金属工业年鉴》社,2018年。

4.自主创新能力显著增强,两化融合迈出新步伐

改革开放四十年来尤其是党的十八大以来,我国有色金属工业科技创新步伐日益加快、捷报频传,成绩斐然。具有自主知识产权的大直径深孔采矿、复杂矿床安全高效开采、海底大型黄金矿床高效开采与安全保障、粗铜连续吹炼、废铅酸蓄电池铅膏连续熔池熔炼、600kA超大容量铝电解槽、单线百万吨级氧化铝生产装备、大型流态化焙烧炉技术与装备、难处理资源可控加压浸出、废杂铜高效利用等工艺技术达到国际领先水平。自主开发达国际水平的万吨级油压双驱动挤压机,生产出350公里/小时的高速列车铝型材,为城市轻轨和高速列车的快速发展创造了条件;采用多机架(1+4、1+5)铝板带板热连轧的先进技术,改变了高精度铝板带材长期依赖进口的历史;用铸轧坯料生产超薄铝箔,成为世界上少数能生产此类产品的国家;在特种氧化铝开发方面,已成功开发出150多个品种,有效地满足了化工、建材、机械、电子、医药、环保领域的需求,而且在航空航天、信息技术、国防等高精尖领域得到了广泛应用。高性能电子铜带及箔材、“双零”铝箔、航空铝锂合金、高强高韧铝合金预拉伸板、大断面复杂截面铝合金型材等精深加工技术取得突破,为我国制造业迈向中高端提供了重要支撑。

两化融合逐步深化,基于“互联网+”的新业态、新模式不断涌现。计算机模拟仿真、智能控制、大数据、云平台等技术逐步应用于有色金属企业生产、管理及服务等领域,国内大型露天矿和地下矿数字化和智能化建设取得重要进展,铜、铝等冶炼生产智能控制系统,铜、铝加工数字控制成型技术,基于“互联网+”的电子商务平台等逐步推广,行业两化融合水平不断提高。

5.节能减排成效显著,绿色发展取得新进展

改革开放以来,尤其是本世纪以来,由于国家计划的强力控制和节能减排机制不断完善,有色金属工业节能减排取得极大成效。一是主要产品能耗大幅度下降,当前铜冶炼综合能耗、氧化铝综合能耗、铝锭综合交流电耗、铅冶炼综合能耗、电解锌综合能耗、锡治炼综合能耗、铜加工材综合能耗、铝加工材综合能耗仅为2000年的18.86%、31.48%、87.85%、53.25%、36.78%、57.26%、19.08%和26.11%,年均下降9.90%、6.97%、0.81%、3.86%、6.06%、3.43%、10.45%和8.56%,均超额完成了国家确定的节能减排指标(表2)。二是绿色矿山、城市矿山、区域矿山建设取得新进展。全国评选出的661家国家级绿色矿山中,有色金属矿山企业达到了114家,占比达到17%。矿山“三率”(矿山开采回收率、采矿贫化率以及选矿回收率)水平显著提高,废旧有色金属再生利用取得新进展,区域矿山成功建设开创了资源集约利用新模式。三是循环经济达到新高度。珠三角、长三角等沿海地区形成了若干规模化的再生金属生产基地。内陆地区依托传统废旧金属集散地,再生金属生产规模稳步扩大。2016年,我国再生有色金属产量1245万吨,比2013年增长了近19%。

表2 有色金属主要产品能耗指标

资料来源:根据中国有色金属工业协会编纂《中国有色金属工业年鉴》(历年)整理。

6.对外开放深入推进,国际市场话语权逐步提升

改革开放以来尤其是国际金融危机之后,我国有色金属工业国际合作不断深化,对外开放经济水平不断提升。一是大踏步“走出去”。成立有色金属国际产能合作企业联盟,推动矿山、冶炼、加工全面走向世界,从资源合作不断延伸到园区建设与装备合作、技术合作、工程承包服务。据不完全统计,截至2016年底,中国企业境外铜矿山权益产能超过160万吨铜金属/年,已经与国内的生产能力基本相当;境外镍权益产能超过20万吨镍金属/年。到2016年底,中国企业在海外形成有色金属矿山年采选矿石能力超过5200万吨。二是高水平引进来。一大批国有、民营、合资企业加大引进力度,不仅引进资金、技术、装备,还大量引进人才、研发团队等优质生产要素,有效提高了引进来水平。三是国际市场话语权提升。上海期铜等逐步摆脱“影子市场”的从属地位,与伦敦铜等形成全球最具影响力的两个定价参考依据。稀土、钨、锡、锑、铟等优势稀有金属价格话语权逐步提高。

三、当前有色金属工业发展面临的主要问题

改革开放四十年来,我国有色金属工业在取得卓越成绩的同时,也存在一些发展不平衡不充分的问题,突出地表现在以下几方面。

1.产能回潮,“去产能”能否巩固的问题

2016年6月,国务院办公厅发布《关于营造良好市场环境促进有色金属工业调结构促转型增效益的指导意见》(国办发〔2016〕42号),此后,有色金属产品价格止跌回升,价格进入了新的上升通道。2017年,有色金属价格大幅度上涨,铜、铝、铅、锌现货均价分别为49256元/吨、14521元/吨、18366元/吨、24089元/吨,同比分别增长29.2%、15.9%、26.0%、42.8%。2017年,SHFE(上海期货交易所)三月期铜、铝、铅、锌年均价已达到49309元/吨、14664元/吨、18268元/吨和23592元/吨,比上年分别增长21.2%、29.1%、25.5%和41.4%。

在这种情形下,一度实施弹性生产的电解铝产能加速复产、新建待投产能快速释放、新开工项目投资增长,产能过剩压力持续加大。根据安泰科统计,2018年具备投放能力的新建电解铝产能大约在270万吨/年;另外,国内市场还有约200万吨/年的合规关停产能存在理论开启的可能性。2017年,铜粗炼和精炼各新增产能10万吨年,年末总产能分别达到60万吨/年和1092万吨/年;2018年粗炼和精炼产能分别增加55万吨年和65万吨/年,分别达到715万吨年和1157万吨年。目前己经开工或正在计划中的项目,如中铝东南铜业宁德项目、赤峰云铜改扩建项目、黑龙江紫金铜业公司齐齐哈尔项目等,预计在2019年形成产能。由此推断,有色金属“去产能”向好发展的基础尚不牢固,盲目投资、无序发展、布局不够合理、产业集中度不高等深层次问题尚未根本解决。

2.高端产品比重偏低,产品质量有待提高

当前有色金属工业新旧动能转换有一些亮点,新能源汽车的需求带动了有色金属钴、锂等新材料的发展,轨道交通和汽车用铝的产量和用量持续增长,进一步促进了高端运输铝材的应用。但这些高端材料和新材料在产业体系中所占比例不高,新旧动能转换总体缓慢。

从创新能力看,我国有色金属工业原始创新偏少、基础共性关键技术、精深加工技术和应用技术研发不足。比如,美铝有3万项专利,飞利浦有10万项专利,相比之下,我国企业拥有专利少得多,特别是原创性专利少。铝加工几百个常用牌号,我国自己研发的却很少,大多数是国外牌号的翻版;万吨挤压机等先进设备,虽然能制造,但关键控制设备还需要进口。

在质量方面,主要表现在两点。一是产品质量的一致性较差,均匀性、稳定性不足,造成下游用户使用困难。二是大路货产品多、高精尖产品少。由于产品存在质量稳定性差和成本高等问题,大飞机用铝合金预拉伸厚板和铝合金蒙皮板、乘用车铝面板等尚不能产业化生产,电子级12英寸硅单晶抛光片、部分大直径超高纯金属靶材、宽禁带半导体单晶抛光片、航空、医疗领域高端钛产品、部分高端铜铝板带箔材等仍依赖进口。

3.企业生产成本刚性上升,融资困难

近年来,和其他工业行业一样,我国有色金属工业面临成本上升的巨大压力。据统计2016年,有色金属规模以上工业企业每百元业务收入成本高达92.6元,比全国工业平均水平还高6.8元;销售收入利润率为3.6%,比全国工业平均水平低2.3个百分点;虽然2017年以来全行业整体效益好转,同比显著提升,但受生产成本上升等因素影响,行业总体利润率不高,全年行业主营业务收入利润率约为4%。规模以上有色金属工业企业每百元主营业务收入中的成本为91.51元,销售、管理、财务三项费用同比增长7.6%。受电力、氧化铝、炭阳极三大成本要素上涨影响,2017年中国电解铝生产成本逐月攀升,特别是进入下半年后,电解铝成本上升更为显著,据安泰科统计,2017年12月中国电解铝行业的含税平均完全成本大致为15990元/吨,较年初上涨14.5%。2018年,企业的人工成本、原辅材料成本、能耗成本、环保成本、社会保障成本等等,仍面临刚性上升的巨大压力,企业债务危机风险不可忽视。

在成本刚性上升的影响下,近年来有色金属企业盈利能力持续降低,规模以上有色金属企业总资产利润率甚至持续低于银行贷款利率。在这种情况下,企业融资困难,金融机构对有色金属行业的支持非常有限,由此造成有效投资不足。2015年以来,有色金属工业固定资产投资持续负增长。2017年,我国有色金属工业(包括独立黄金企业)完成固定资产投资额6148亿元,同比下降6.9%,降幅同比扩大0.2个百分点。2017年有色金属工业固定资产投资额仅为2014年的88.5%。

4.部分产品依赖国际市场,成为贸易保护主义攻击对象

当前,我国部分有色金属产品产量已经接近或者超过全球一半的供应者,如原铝、铜、锌、锡、钒、稀土等。在矿产工业中,中国的供给市场一直有着较大风险:作为多项矿产出产的世界之最,稀土(2017年全世界供给的81%)、锑(73%)、钒(54%)、铅(51%)、钼(45%)、锌(39%)、锡(34%)。据报道,2013-2016年,美国至少向中国进口了20%的钽、钨、天然石墨和碲,超过10%的镉、钴、铟、五氧化钒;锂、溴和铝也来源于中国的出口。

近年来,美国等西方国家出于自身利益,针对我国有色金属产品的国际贸易摩擦愈演愈烈,出口形势面临较大挑战。在有色金属行业,铝产品是遭遇“双反”调查最多的领域,美国连续启动针对我国铝产业的“332”调查、“232”调查,最近又针对知识产权保护,启动对中国的“301”调查,这些调查对中国有色金属产品出口造成较大负面影响。2017年8月8日,美国初裁认定中国出口到美国的铝箔产品接受了16.56%-80.97%不等的补贴;10月27日,美国商务部公布,将对原产自中国的铝箔进口征税进口关税,税率初步定在96.81%-162.24%;11月28日,美国商务部对从中国进口的普通合金铝板发起双反调查,这一系列贸易保护措施对我国铝深加工产品出口十分不利。继铝箔双反之后,2018年美国又针对中国铝板带出口进行“双反”调查,这进一步恶化了我国铝产业的外贸环境。

5.环保压力大,绿色发展任务重

尽管我国有色金属工业节能减排取得积极进展,但是与人民对美好生活的向往的要求还是有一定差距的。有色金属工业开采和冶炼废水、废气、废渣排放量都较大,对生态环境影响突出,特别是重金属污染历史欠账多、社会关注度高,国家已经将有色金属列为重金属污染防控重点行业。随着2015年“史上最严”的新《环境保护法》和2018年“史上最严”《环境保护税法》正式实施,配合“两高”司法解释,以及区域性和行业性的专项整治,如《京津冀及周边地区2017年大气污染防治工作方案》、《清理整顿电解铝行业违法违规项目专项行动工作方案》等,更由于中央环保督查实现31个省份全覆盖、力度越来越大,我国有色金属工业环保治理与绿色发展面临越来越大的压力。部分企业将因为生产技术不达标、环保改造不到位被关闭的风险,一些企业将面临搬迁的问题,一些企业将因为环保治理投入加大造成的成本上升而丧失市场竞争力。

四、促进有色金属工业高质量发展的政策建议

当前,我国经济已由高速增长阶段转向高质量发展阶段,与此相适应,有色金属工业也进入了高质量发展阶段,这与多年来我国正从有色金属工业大国向有色金属工业强国转变是相一致的。有色金属工业高质量发展,概括起来就是“一优一降四化”,“一优”即坚持扩大应用水平和淘汰落后产能并举,优化供需结构;“一降”即通过深化改革大力降低有色金属企业融资、用能、交易等成本,扶持实体经济发展;“四化”即高端化、信息化、绿色化、国际化。

1.坚持扩大应用水平和淘汰落后产能并举,优化供需结构

推进产能置换和淘汰落后产能。建立电解铝、铜冶炼等主要冶炼产能预测预警机制,加强预警引导,严控产能过剩。根据工业和信息化部《关于电解铝企业通过兼并重组等方式实施产能置换有关事项的通知》(工信部原[2018]12号)精神,针对通过兼并重组、同一实际控制人企业集团内部产能转移、产能指标交易等三种方式取得产能指标的情形,明确产能置换方案的确认流程,推动电解铝产能置换。

积极扩大应用领域和应用水平。建立交通运输用铝材和镁材、建筑工程用铝材、油气开采和船舶及海洋工程用钛材等上下游合作机制,提高材料性能和应用服务水平,扩大产品用量,拓展产业发展空间。推进新材料首批次保险补偿机制,支持有色金属新材料应用,扩大高性能轻合金材料、高性能铜及铜合金材料、高纯稀有稀贵金属材料、高纯多晶硅及电子气体等应用领域。加快新产品研发、设计和生产的“微创新”,加大面向装备制造、集成电路、新能源等中高端市场的产品和服务供给,创造消费新需求。

重点扩大铝的应用。积极推进交通领域“以铝代钢”、电力领域“以铝节铜”、建筑领域“以铝节木”等。继续巩固和扩大铝材在拖挂车、运煤车、建筑工程模板、建筑铝围护板的应用,努力推进民机铝材、汽车车身薄板、城市新能源公交车体、船舶铝合金板和铝合金防洪墙、城市铝结构过街天桥、桥梁检测平台的应用。

有条件扩大铜的应用。着力推进铜管在高档建筑、公共建筑设施的应用,铜材在新能源汽车的应用,铜网在水产养殖的应用。提升高精铜板带、铜箔、铜管等产品的加工技术水平,提高产品质量、档次和竞争力,进一步提升国内及全球市场占有率。

努力扩大稀有金属应用,提升钨、钼、锡、锑等稀有金属应用水平。不断扩大钨在工程工具和机械刀具、钼在钢铁、锡在焊料以及锑在阻燃领域的应用。推动砷化镓晶体、ITO旋转靶材、锗单晶、硒化锌镜片、碲化镉、铜铟镓硒等高端产品的应用。

2.着力降低融资、用能、交易等成本,扶持实体经济发展

帮助企业解决“融资难、融资贵”问题。落实有扶有控的信贷政策,建立产融信息对接机制,加强信息共享,引导金融机构按照风险可控、商业可持续原则,重点支持符合行业规范条件、环境保护和安全生产持续达标、有市场前景和经营效益的骨干企业。支持符合条件的有色金属企业拓宽直接融资渠道,在资本市场进行股权融资。对符合条件的重大国际合作项目,引导金融机构给予优惠贷款等。发挥行业协会作用,建立企业白名单制度,行业协会定期向人民银行、银监会、有关金融机构报送符合支持方向的企业白名单,促进银企对接政策落地,防止对有色金属行业金融政策的“一刀切”,帮助规范企业解决“融资难、融资贵”问题。

降低企业用能成本。着力推进“煤-电-铝-材”一体化改革试点,支持有条件企业构建“铝-电-网”产业链,提高产业竞争力。推进局域电网、增量配电、电力直接交易、售电体制改革,大幅降低铝工业用电成本。以不增加电解铝产能为前提,在可再生能源富集的地区,探索消纳可再生能源的局域电网建设试点。

通过优化产业布局降低企业生产成本。统筹考虑境内外资源、能源、环境、运输等生产要素,优化产业布局。推动低效产能退出,引导现有布局不合理产能向具有资源能源优势及环境承载力的地区有序转移,利用境外资源的氧化铝等粗加工项目在沿海地区布局。对不符合所在城市发展需求、改造难度大、竞争力弱的冶炼企业,要实施转型转产或退出;具备搬迁条件的企业,支持其退城入园,并在搬迁中实施环保改造。

3.实施创新发展战略,推进高端化制造

所谓高端化制造,就是通过科技创新,不断提高精深加工水平,提高产品质量、科技含量,提高产品附加值。

坚持以需求为导向,通过材料生产企业和应用企业的上下游合作对接,完善有色金属新材料产-学-研-用体系建设,推动有色金属新材料研发应用。加快发展铝镁合金、铜合金等有色金属新材料,积极扩大汽车轻量化材料应用,以乘用车、全铝汽车应用为突破口,实现铝镁材料链条向高端延伸。鼓励有条件的企业建立生产应用示范平台,推动轻量化材料制造业创新中心建设,推进民用飞机铝材上下游合作机制建设。

着力推进发展精深加工。发展乘用车铝合金板、航空用铝合金板、船用铝合金板、大尺寸钛和钛合金铸件及其卷带材、精密电子铜带、铜镍合金板带材、镍合金卷带材、高性能铜箔、超高纯稀有金属及靶材、高性能动力电池材料、高端电子级多晶硅、核工业用材、高性能硬质合金产品、高性能稀土功能材料等关键基础材料,满足先进装备、新一代信息技术、船舶及海洋工程、航空航天、国防科技等领域的需求。

切实加强基础研究,加大对合金相图研究投入。开展国家标准、行业标准和协会团体标准的立项和编制,提升标准的国际水平,缩短高端材料与发达国家的差距。

4.大力推进两化融合,推广应用智能制造和“互联网+”

大力推进两化融合,在重点领域开展数字化矿山、智能制造示范工厂试点,提升企业研发、生产和服务的智能化水平,提高产品性能稳定性和质量一致性。鼓励业态创新和模式创新,促进“互联网+”与企业生产经营全过程融合,推广个性化定制、柔性化制造,满足多样化、多层次需求。

推广有色行业智能制造。以企业为主体、市场为导向、应用为核心,围绕流程性智能制造、网络协同、大规模个性化定制、远程运维服务等模式,开展有色金属行业智能制造试点示范,推动生产方式向智能、柔性、精细化转变,提升企业在优化工艺、节能减排、质量控制与溯源、安全生产等方面的智能化水平,提高加工企业快速、低成本满足用户需求的能力。

充分利用“互联网+”,鼓励有色金属加工企业建立高效协同的研发设计平台,推进电子商务和大数据服务体系建设。凭借互联网技术,实现跨行业的融合,特别是与新生产方式、新商业模式的融合,同产业资本与金融资本的耦合,重塑产业价值链体系。

5.发展循环经济,推动绿色发展

建设城市矿山,促进循环利用。目前,我国有色金属领域的再生资源利用方面取得积极进展,2016年,再生铜、再生铝、再生铅供应量分别达到300万吨、630万吨和166.3万吨,占总供应量的比重分别为24%、16.5%和35.6%。但是,发达国家相比,我们这方面还是有很大差距,比如,意大利再生铅占75.6%,美国占52.4%,德国占62%,法国占98%,日本占64%。我国已经制定了再生有色金属利用发展目标,即到2020年,再生有色金属利用规模达到1800万吨,其中再生铜440万吨,再生铝900万吨,再生铅250万吨,再生锌210万吨。因此,大力推进有色金属再生利用是重要发展方向。应提高再生有色金属回收利用技术和装备水平,鼓励企业提高再生有色金属的使用比例。

进一步推进节能减排和污染防治。相关政府部门和行业协会应优选一批先进技术成果,向全行业推介,加大成果转化力度,促进铜、铝、铅、锌等主要有色金属冶炼领域重大节能降耗先进技术推广应用。组织力量开展硫化物、氮氧化物汇集颗粒物减排等技术公关及推广,支持高铝粉煤灰综合利用技术研发及产业化,大力发展重金属污染减量化、有毒有害原料替代、废渣资源化等绿色工艺技术装备。全面修订铜、铝、铅锌、钨、钼、锡、镁等行业规范及准入条件,明确行业规范,鼓励和引导行业转型升级,适应新形势下的产业技术进步需求,提高技术、能耗、环保等门槛,用更严标准倒逼企业实施清洁生产,助推行业绿色发展。

6.加强国际合作,尤其是“一带一路”国际产能合作

目前,我国有色金属资源对外依存度:镍在80%以上,铜达到70%以上,铝50%以上,铅锌均超过30%,应进一步统筹利用国内外两种资源,支持有实力的企业集团或联合体有序开展境内外资源勘探、开发和合作,构建多元化的矿产资源供应体系。

积极落实“一带一路”战略部署,充分发挥我国有色金属先进技术和装备优势,带动先进装备、产品、技术、标准、服务的全产业链输出,提高国际化经营能力。按照《国务院关于推进国际产能和装备制造合作的指导意见》要求,充分发挥我国铜、铝、铅、锌等有色金属冶炼以及铜、铝深加工技术、装备和人才优势,综合考虑资源能源、政治、法律、市场等因素,鼓励有实力的企业集团在资源丰富的中部和南部非洲、中亚、东南亚、西亚、中东、南美等地区建设冶炼项目,在有色金属消费潜力较大的国家和地区建设深加工项目。

政府相关部门应会同行业协会,应加强国别研究,积极开展对产能转移目标国的法规、政策方面的研究,为产能合作奠定基础。研究建立国际贸易摩擦应对机制,发挥协同效应,组织相关企业,形成应对合力,提前做好应对预案,避免经济问题政治化、双边问题多边化。充分发挥中国有色金属国际产能合作企业联盟作用,扎实推进国际产能合作。

加强我国有色金属行业重要技术标准的外文版翻译工作,加大中国标准国际化推广力度,在中国援建项目中争取使用中国标准,推动相关产品认证检测结果互认和采信。

参考文献

[1] 中国有色金属工业协会:《中国有色金属工业年鉴(2017)》,《中国有色金属工业年鉴》社,2018年。

[2] 陈全训:《开创建设有色金属工业强国的新局面》,《中国有色金属报》,2017年9月7日。

[3] 工业和信息化部运行监测协调局、中国社会科学院工业经济研究所:《重点产业调整振兴规划评估课题研究报告》,内部报告,2011年11月。

[4] 康义:《认真总结改革开放30年经验着力推进有色金属工业科学发展——在纪念中国有色金属工业改革开放30周年大会上的讲话》,《中国有色金属报》,2009年1月1日。

[5] 康义:《同心协力,共筑中国铝工业强国梦(上)——纪念新中国铝工业投产60周年》,《中国有色金属报》,2014年12月9日。

[6] 杨志强:《打造“矿业+”发展模式推进国际产能合作——我国有色金属行业国际产能合作研究》,《中国黄金报》2016年3月25日。

【注释略】

刘艳红:博士, 中国社会科学院 大学副教授。