四、案例描述

(一)从追赶到超越追赶(1994-2005年)

20世纪90年代,随着我国经济的快速发展和人民生活水平的迅速提高,塑料制品市场需求在不断增长的同时,逐渐从一般的日常塑料品扩展到家用电器、机电设备、汽车零部件、包装材料等新兴领域,因此产生了对大型注塑机的强劲需求,行业主导技术也逐渐从中小型液压注塑机转变为大型液压注塑机。

70年代初,海天领导人意识到塑料制品不断增长的市场需求,开始由原来的小五金厂转向注塑机生产。通过对国有企业的技术学习和自身的技术努力,海天逐步掌握了简单的、成熟的小型液压注塑机生产技术,并开发了相应的产品。进入90年代后,为满足注塑机市场迅速增长以及日益多样化的客户需求,海天开始建立新产品开发平台,典型事例如1990年海天引进北京化工大学的“注塑机合模系统优化软件”,开始了HTF注塑机系列产品开发;1992年,海天在企业内部成立了塑料机械研究所,进一步加大了技术开发力度。经过20多年的技术学习和积累,并凭借其民营企业的机制优势,海天在经营上很快超过了其他生产注塑机的国有企业,1994年综合经济指标首次跃居全国同行之首,技术上也处于国内先进水平。典型证据如,1991年海天6300克注塑机试制成功,显示海天具备了中小型液压注塑机的开发与生产能力,但与国际领先的注塑机企业相比,海天依然缺乏高性能的大型注塑机生产与开发的能力。

20世纪90年代中国经济的进一步开放以及规模庞大的塑料加工设备市场需求,吸引了世界领先的注塑机跨国企业纷纷来中国投资生产。由于对中国市场的不熟悉,这些跨国企业往往通过各种方式与国内企业进行注塑机合作生产,而国内注塑机厂家也通过与跨国公司合作来学习先进制造技术并提高产品技术含量。1996年,海天与来中国寻求合作的德国德马格公司董事、执行总裁弗朗兹先生达成初步合作生产意向。合作的方式是双方共同投资建立合资企业生产高性能大型液压注塑机,由德马格提供图纸和生产技术,海天负责加工、销售和售后服务。正如在访谈中集团技术总裁提到的,“我们和德国的合作,德国人看中的是中国市场,我们公司初衷就是为了学习技术,签了10年合约,通过合作达到共赢,他们在国内立住脚了,这对我们来说也有好处,获得了技术。”虽然当时合作的大型液压注塑机技术在国外较为成熟,对于国内注塑机企业却是新兴技术,因此为消化吸收德马格高性能的大型注塑机技术,海天当年成立了技术开发中心。“他(德马格)是整个图纸过来,包括加工设计,我们技术开发中心先研究、消化,再发到生产部门去加工。”(集团技术总裁)。1998年,海天与德马格注塑机集团合资的“德马格海天塑料机械有限公司”正式运行,同年海天另外新建了“大榭海天机械有限公司”继续保持对原有中小型注塑机的生产。为进一步完善产品开发平台,海天原先建立的塑料机械研究所1998年升级为市级塑料机械工程研究中心,1999年又进一步升级为省级高新技术企业研究开发中心,2001年海天对原技术开发中心进行重组,在原来技术部和开发部的基础上,新增了研发中心和中试车间两个部门,产品开发平台逐渐从经验主导向搜寻主导过渡。

该阶段,海天逐渐掌握了大型液压机技术并开发了一系列相应的新产品。例如,至2002年,HTF机型已涵盖锁模力60~4000吨注塑机,逐渐进入到汽车塑件等国内大型液压注塑机市场,同时开始向其他国家出口大型注塑机。代表性产品如1997年海天开发出当时中国最大锁模力2500吨的注塑机HTF2500,2002年开发的亚洲最大锁模力的注塑机HTF3600,正如一文献资料所述,“海天的HTF3600注塑机,不仅是海天公司发展史上的里程碑,也是国家塑机发展史上的里程碑,代表着我国民族塑机工业的最高水平。”具体如表4所示。

表4 海天1994-2005年开发的代表性新产品

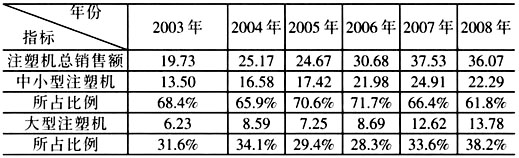

据中国注塑机行业协会统计,2003年海天注塑机国内市场占有率第1,全球产量第1、销售额第5,产品出口到50多个国家和地区,其中大型注塑机销售额已占到公司总销售额的1/3,形成了较为合理的大中小型液压注塑机市场结构。如表5所示,从2003-2008年海天注塑机销售数据看,中小型注塑机比例从68.4%下降到2008年的61.8%,大型注塑机销售比例则从31.6%上升到38.2%。

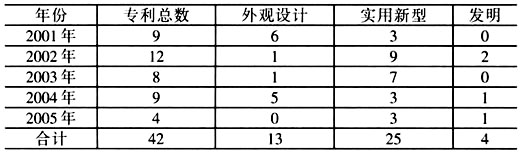

另外,自2001年海天成立了研发中心,海天也开始有了相关注塑机技术专利申请,该阶段累积申请专利24项(见表6)。

这一阶段典型引用语举例及编码结果如表7所示。编码结果显示,从追赶到超越追赶阶段,海天面临的技术体制特点是两种成熟技术的轨道转换以及较为容易的外部技术获取,同时面临着持续增长的市场规模和不断增加的细分市场。海天在基于经验的产品开发平台上,通过合资企业和新建事业部同时开展新产品的探索和对已有技术的利用,最终产品性能从国内领先达到了国际先进。

(二)从超越追赶到创新前沿(2005-2015年)

进入21世纪后,随着电子信息、医疗器械、通讯设备等行业对塑料制品需求的兴起,注塑机开始向高精密度方向发展,全电动注塑机因其有更高的锁模精度、注塑精度和注射效率,正成为新一代精密注塑机主导技术范式。不过与传统液压注塑机相比,全电动注塑机伺服电机技术、电器控制系统都非常复杂,技术进入壁垒很高。“那个时候(2000年)伺服电机对我们来说还是很生疏,基本上都是进口,国内造一个伺服电机是一件不得了的事情。”(塑机技术总监)。另外,国外注塑机企业在熟悉了中国的市场环境以后,不再满足于转让技术合作生产,独资化比例越来越高,在一些高端技术的转让上态度也越来越谨慎。海天作为注塑机产量世界第一的公司,成为许多跨国公司的竞争对手,更是难以通过与跨国公司的直接合作来获取相关技术转移。“我们对这个东西(伺服电机技术)很难理解,而且日本当时对我们也是封锁。”(塑机技术总监)。因此,早在2000年,海天就在企业内部开始了对全电动注塑机的自主探索,典型证据如2001年海天研发中心的研发二部就专门开发全电动注塑机技术、2005年与北京化工大学合资成立了海天北化科技有限公司研究和开发新兴塑料加工技术,同年原省级塑料机械技术中心再次升级为国家级。

表5 海天2003-2008年两类注塑机的销售比例(亿元)

注:2009年后海天才正式有全电动机销售收入。

资料来源:根据海天招股说明书、企业年报等资料整理。

表6 海天2001-2005年各类专利申请数

表7 海天从追赶到超越追赶阶段典型引用语举例及编码结果

经过几年的努力,2005年海天自主试制成功了第一台全电动注塑机HTD86,并开始投入生产,但由于技术尚不成熟,客户购买的产品在使用一段时间后,频频出现机器运行稳定性差、故障率高、制品精度低等问题,产品在市场上遭遇滞销,客户不再下单甚至提出了退货的要求。“2005年投了5000万,决定造300台,当时很贵,价格30万一台销售价,造完以后发现卖不掉,1000万再回收利用,总共损失了4000万。”(塑机技术总监)。为了突破全电动注塑机技术瓶颈,2005年底,海天开始寻求跨国技术并购的研发策略。“我们当时(2006年)做的第一件事就是德国收购工厂。”(塑机技术总监)。经过一年的搜寻和洽谈,2007年,海天正式收购了德国一家注塑机研发公司长飞亚,并从国内派遣了3个技术人员参与德国研发中心的工作。“我们还有另一个大动作,德国塑机协会主席,我们招聘过来。”(塑机技术总监)。2005年底,海天曾聘请德国塑机协会主席Franz教授担任海天发展战略委员会委员,就本公司的业务发展战略向董事会提供意见,随着2007年海天对德国长飞亚的收购,Franz教授正式加入海天集团,担任集团的执行副总裁,负责协调宁波研发部与德国长飞亚研发中心共同开发全电动注塑机。通过中德工程师的共同努力,海天对原来的HTD问题取得了突破性技术解决,机器性能得到极大提升。2007年10月,海天成功开发出长飞亚天锐VE系列注塑机,“这个我们为什么成功了呢?因为VE设计的时候,HTD吃过的苦头在这个VE上得到了解决。”(塑机技术总监)。同年,天锐VE系列注塑机参加了10月份在德国举行的注塑机行业内规模最大的K展。“当时VE有几个好处,形象变了,外形设计还是依托德国那边,做形象设计和工业美学,这个做完以后就协调了,对国内客户来说就洋气了。”(塑机技术总监)。2008年,海天注册了“长飞亚”新品牌,在国内投资新建了全电动注塑机事业部“宁波长飞亚塑料机械有限公司”,开始批量进行全电动注塑机生产。“08年卖出83台、09年153台、10年500台左右、11年1000多台,后来每年大概就是20%增长。”(塑机技术总监)。为进一步提高全电动注塑机性能,2007-2011年,海天与北京化工大学共同完成了一项国家科技支撑计划重点项目,旨在解决精密塑料注射成型的关键工艺,2010年海天又在日本设立了技术中心,初步形成了全电动机技术的全球研发网络,产品开发平台从搜寻主导转向研究主导。2014年,海天在宁波春晓的全电动注塑机新生产基地开工,专门生产650公吨以下的全电动注塑机,“现在一个月(全电动注塑机)就能卖200多台。”(塑机技术总监),彻底打破了日本厂家对该高端市场的长期垄断。